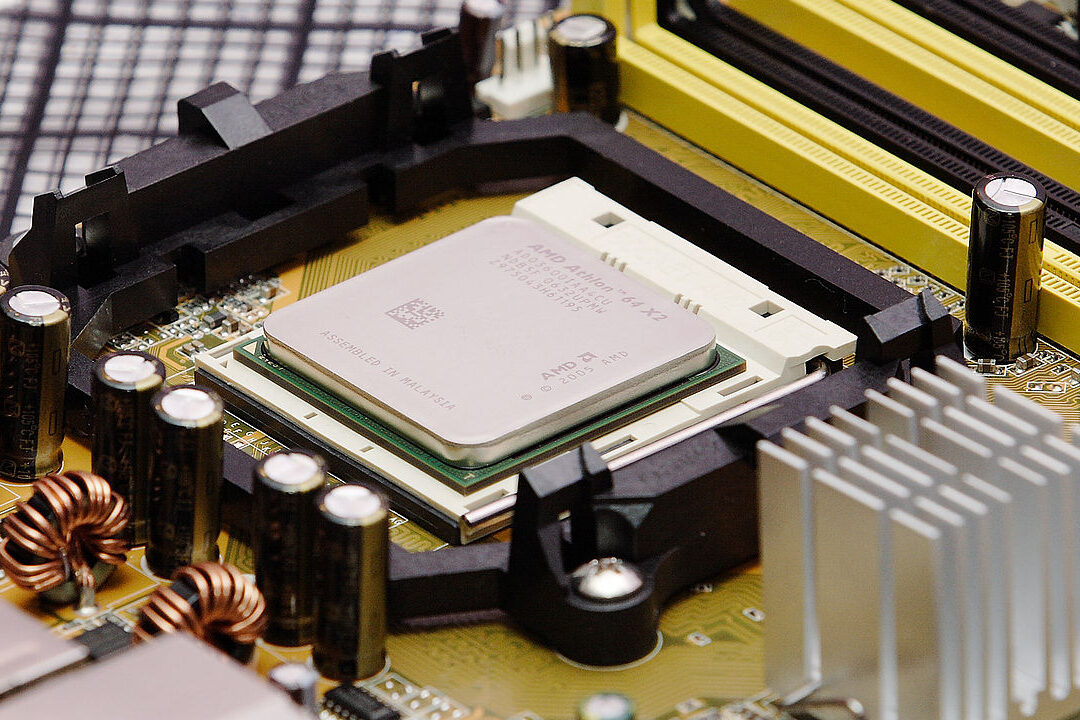

Ejemplos de Usos de la Tecnología de Controladores Lógicos Programables en la Automatización Industrial

Los controladores lógicos programables (PLC, por sus siglas en inglés) son dispositivos utilizados en la automatización industrial para controlar y monitorear procesos. Su versatilidad y capacidad de programación los han convertido en herramientas fundamentales en diversos sectores. A continuación, se presentan diez ejemplos de cómo se aplican los PLC en la automatización industrial:

1. Control de maquinaria

Los PLC se utilizan para controlar maquinaria en diferentes industrias, como la manufacturera y la alimentaria. Pueden gestionar el encendido y apagado de motores, regular la velocidad de funcionamiento y coordinar la interacción de varias máquinas en un proceso productivo.

2. Control de sistemas de iluminación

En instalaciones industriales, los PLC pueden controlar sistemas de iluminación, permitiendo encender, apagar o regular la intensidad lumínica en función de las necesidades. Esto contribuye al ahorro energético y proporciona condiciones adecuadas de trabajo.

3. Control de sistemas de ventilación y climatización

Los PLC se utilizan para controlar sistemas de ventilación y climatización en entornos industriales, regulando la temperatura, humedad y calidad del aire. Esto asegura condiciones óptimas para el trabajo y mejora la eficiencia energética.

4. Control de procesos químicos

En la industria química, los PLC se emplean para controlar y supervisar procesos de producción. Pueden regular la dosificación de sustancias químicas, controlar reacciones químicas y garantizar un funcionamiento seguro y eficiente de las instalaciones.

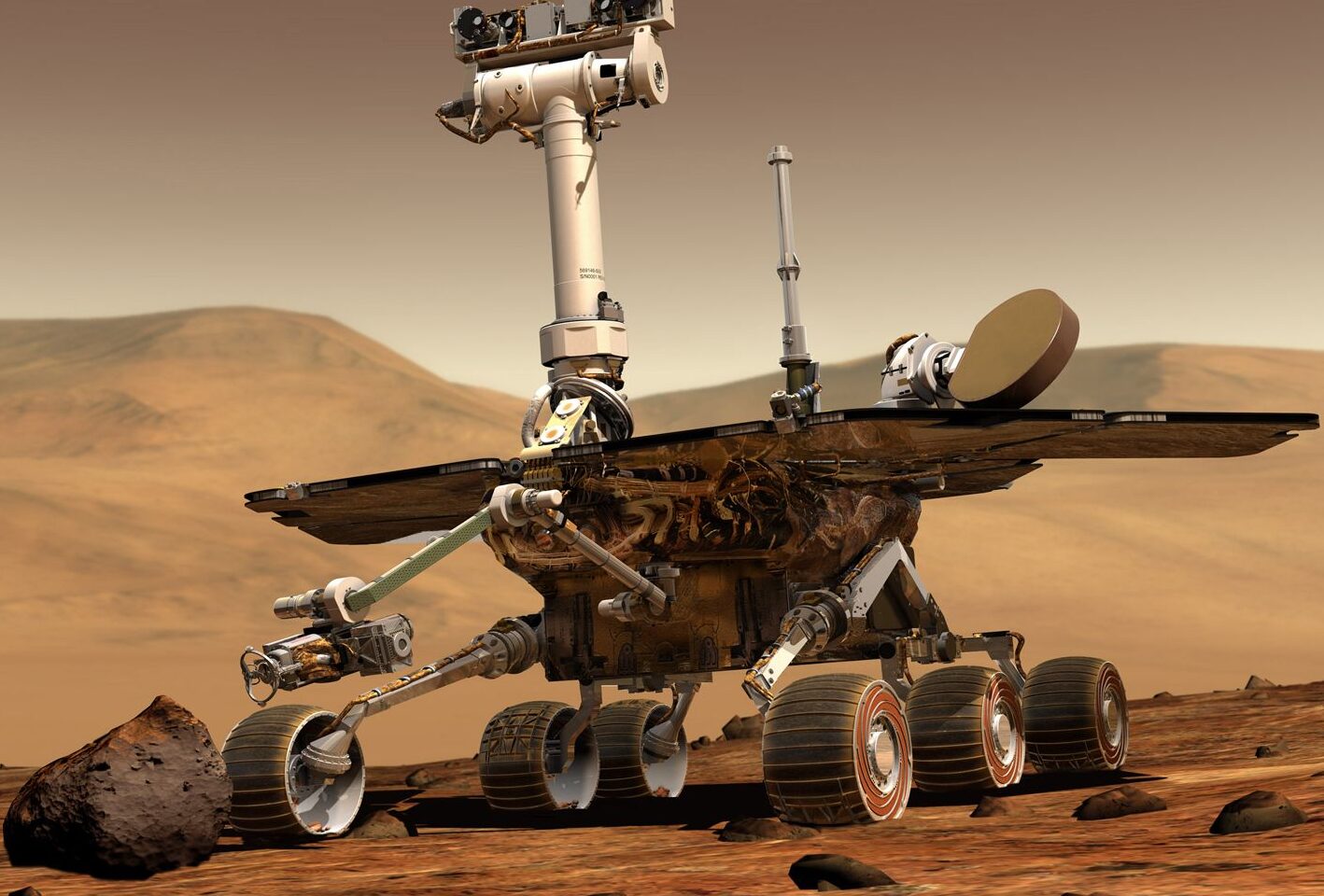

5. Control de sistemas de transporte

Los PLC se utilizan en la automatización de sistemas de transporte como cintas transportadoras, grúas y robots. Pueden gestionar el movimiento de materiales, controlar la velocidad y garantizar la seguridad en estas operaciones.

6. Control de sistemas de empaquetado

En la industria del empaquetado, los PLC son fundamentales para coordinar y controlar las etapas de empaquetado y etiquetado de productos. Pueden sincronizar el movimiento de cintas transportadoras, controlar la colocación de envases y asegurar una producción eficiente.

7. Control de sistemas de seguridad

Los PLC desempeñan un papel crucial en la seguridad industrial. Pueden supervisar sistemas de detección de incendios, controlar accesos a áreas restringidas y activar alarmas en caso de emergencia. Además, pueden integrarse con sistemas de videovigilancia para una vigilancia más efectiva.

8. Control de sistemas de gestión de energía

En la automatización de edificios industriales, los PLC se utilizan para controlar sistemas de gestión de energía. Pueden regular el suministro energético, monitorizar el consumo y optimizar el uso de recursos, contribuyendo así a la eficiencia energética y al ahorro económico.

9. Control de sistemas de riego

En la agricultura y la horticultura, los PLC se emplean para controlar sistemas de riego automatizados. Pueden programar la frecuencia y duración del riego, ajustar la cantidad de agua según las necesidades de las plantas y gestionar la distribución eficiente del agua.

10. Control de sistemas de almacenamiento y logística

En los almacenes y centros de distribución, los PLC se utilizan para controlar y optimizar las operaciones logísticas. Pueden gestionar la ubicación y movimiento de mercancías, coordinar el funcionamiento de equipos de carga y descarga, y controlar el inventario en tiempo real.

Estos son solo algunos ejemplos de cómo se aplican los controladores lógicos programables en la automatización industrial. Su versatilidad y capacidad de adaptarse a diferentes procesos los convierten en una herramienta valiosa para mejorar la eficiencia, productividad y seguridad en diversos sectores.